沈阳经济技术开发区昆明湖街25号

024-25360005

在热源厂辅助系统中采用AB系列PLC,实现了对热源厂锅炉辅助系统工艺过程及生产设备的监测与自动控制。完全能满足热源厂辅助系统设备安全、高效运行的要求,为用户提供了一种低成本、高可靠性的控制方案。

系统组成

热源厂辅助系统由煤仓输煤系统、栈桥输煤系统、锅炉除渣系统组成,分别用于各部分的集中控制﹑监视和管理,并接入热源厂锅炉DCS控制系统中,以实现“集中监视,分散控制”的整体布局。

各现场PLC控制站由程控柜、操作员站和后备操纵台组成,程控柜内使用和利时公司LK系列PLC。各PLC控制站与操作员站之间通过高速工业以太网进行数据通讯。

工艺控制功能

煤仓输煤系统:煤仓输煤系统负责采集胶带输送机及卸料器等设备的状态信号及数据信号并对以上设备发送控制信号;实时监视并控制胶带输送系机的工作状态;顺序控制设备启停。

栈桥输煤系统:栈桥输煤系统负责采集胶带输送机、电子皮带秤、碎煤机、概率筛、螺旋给煤机等设备的变频器的状态信号及数据信号并对以上设备发送控制信号;实时监视并控制物料输送系统中各胶带输送机的工作状态。

锅炉除渣系统:锅炉除渣系统负责采集库顶除尘器、斗式提升机、斗链除渣机、冷渣器等设备的状态信号及数据信号并对以上设备发送控制信号;实时监视并控制冷渣器的工作状态。

脱硫系统控制技术方案

1 控制方案

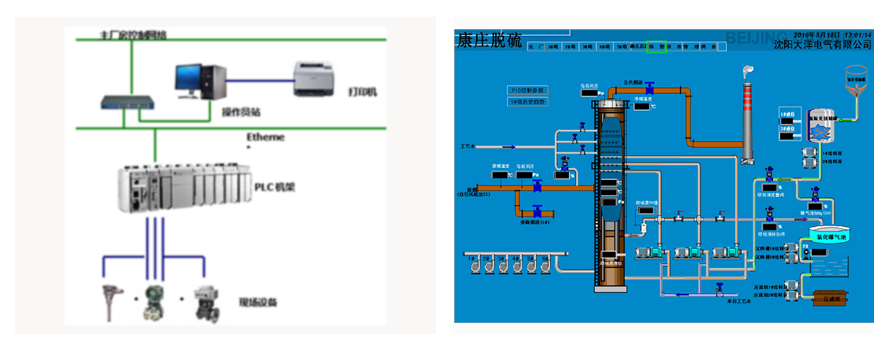

本工程的控制分三层实现,即中央控制层、就地控制层和基本控制层。

1.1 中央控制层

中央控制层提供系统的宏观调度,协调各下属设备的运行,处理局部的停机事故和紧急状态,维持系统的整体协调。中央控制的操作界面是中控室的监控操作台。

1.2 就地控制层

就地控制的优先级高于中央控制,利用PLC的逻辑控制功能,提供设备的自动、远程控制及关联设备的联动、联锁控制。

1.3 基本控制

基本控制具有最高的控制优先级,当控制方式手柄处于“手动操作”时,PLC的控制被屏蔽。现场设备均可以在配电屏或现场操作箱上实现手动操作与检查。中央 控制系统由监控计算机及PLC构成中央控制系统。该系统集控制、数据采集功能为一体,完成整个脱硫系统的过程控制、工艺流程显示、在线参数历史趋势记录, 设备运行状态的监测及故障报警。PC控制站与PLC控制接口的连接采用工业以太网 ,通信速率 10Mbps。

SCADA工作站的基本功能采用AB_PLC配套的且开放性良好的RSView组态系统,及集成化、组件化的人机接口产品,用来监控自动化设备和过 程,采用标准的Windows2000/Windows NT平台,完善的Internet 功能,可建立工程级或系统级安全措施,支持ODBC标准数据库,采用开放性技术,有较好的系统扩展性。系统设有过程变化曲线、参数时序曲线、计量累积曲 线、流量、液位变化过程曲线、历史趋势曲线,事故报警,历史记录查寻打印功能。

中央控制室主机可以通过键盘起动和停止现场控制站的设备,用现场控制箱按钮手动起动和停止前,将现场转换开关处于“手动操作”,发出手动信号,这时自动系统将停止,PLC控制被屏蔽。

为提高控制的可靠性,在自动控制状态下采用冗余控制,即在PLC控制时,操作员在现场可方便切换到现场手动而不停机的无断点控制,可大大提高设备运行的可靠性和稳定性。

2自控系统网络架构

脱硝系统控制技术方案

1 烟气脱硝工艺总体结构

1.1 系统结构

锅炉烟气中含有氮氧化物,直接排放到大气中会生成酸性物质,影响环境卫生。为了实现节能环保的要求,锅炉烟气中的氮氧化物需要做净化处理。烟气脱硝工程即利用氨气与烟气中的氮氧化物在特定条件下进行化学反应,最终反应生成水,达到烟气净化的目的。

脱硝工艺包括:尿素溶解系统、尿素热解系统、机组喷氨系统、压缩空气系统的组成。

1.2 电气部分

尿素溶解系统:溶解泵、废水泵、溶解罐搅拌器、溶解罐电加热器、溶液循环泵

热解系统:稀释风机、稀释风电加热器

喷氨系统:声波吹灰器

1.3 仪表部分

压力变送器、热电阻、密度计、调节阀、电磁阀、流量计、烟气分析仪等。

1.4 自控部分

DCS控制柜、工控机、打印机、光电转换器、交换机等。

2 脱硝自动控制方案

2.1 脱硝自控设计概述

脱硝自控设计的依据主要是脱硝工艺控制要求,并且按照供热厂实际情况进行适当调整。主要完成的计算和控制有:氨/尿素需求量计算、尿素溶液喷射装置 调节控制、热解室温度控制、稀释风机及电加热器控制、声波吹灰器等相关辅助设备控制、与供热厂其它系统的数据交换。取自脱硝系统外部的信号有:锅炉燃煤量 或锅炉负荷或锅炉总风量(用于换算烟道烟气流量)、MFT等等。

由于脱硝系统的设备起停过程需要按照一定的工艺顺序进行,自控系统设计了一套热解系统顺控程序、声波吹灰顺控程序等,以简化操作过程。

此外,自控系统设计了稀释风机及电加热器和溶液喷射装置的故障逻辑等辅助逻辑。

上位机画面功能:数据采集和显示、设备运行状态显示与操作、报警功能、历史数据记录、重要参数历史趋势曲线。

2.2 脱硝自控系统架构

选用性价比很高的AB CompactLogix系列plc作为下位机,Rsview32作为上位机的监控软件。

2.3 脱硝自控逻辑说明

2.3.1 尿素制备系统

完成尿素溶液的溶解和输送过程。自控系统须实现:溶解罐温度调节、搅拌器启停控制、溶解罐液位调节、溶液性能自动判断与输送等。

2.3.2 尿素热解系统

热解系统(Decomposition Chamber System,简称DC系统)用于产生脱硝反应所需要的氨。尿素经过DC系统分解产生氨气,经过稀释空气稀释后再喷入SCR反应器,与烟气中的氮氧化物进行反应,实现脱硝反应。

自控系统实现:热解系统程控起动逻辑、程控停止逻辑、氨/尿素需求量计算、尿素溶液喷射装置调节控制、热解室温度控制、稀释风机及电加热器控制。

2.4 脱硝系统上位机画面

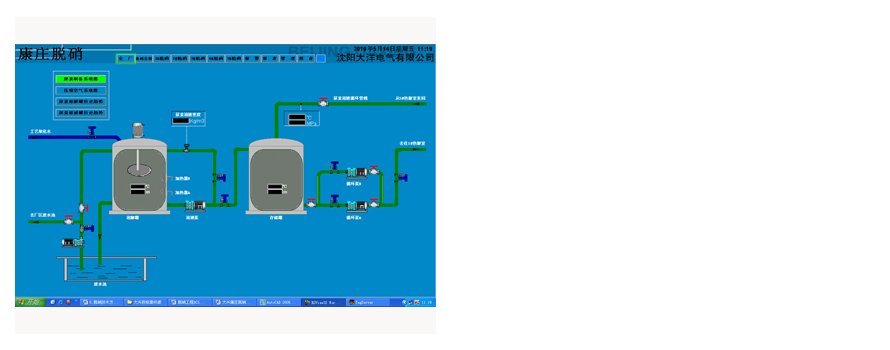

图1 尿素制备区

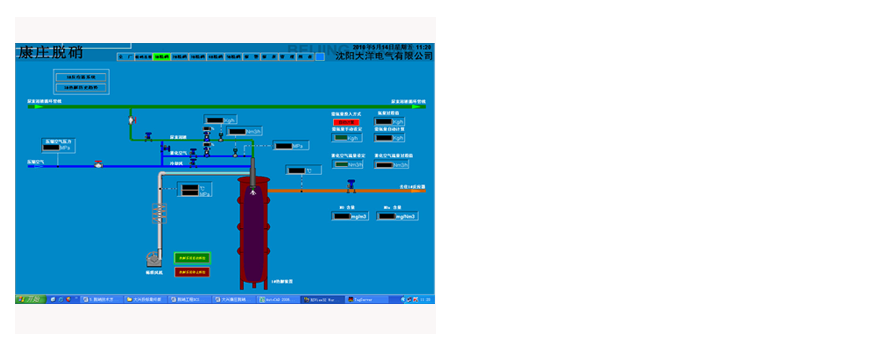

图2 热解系统

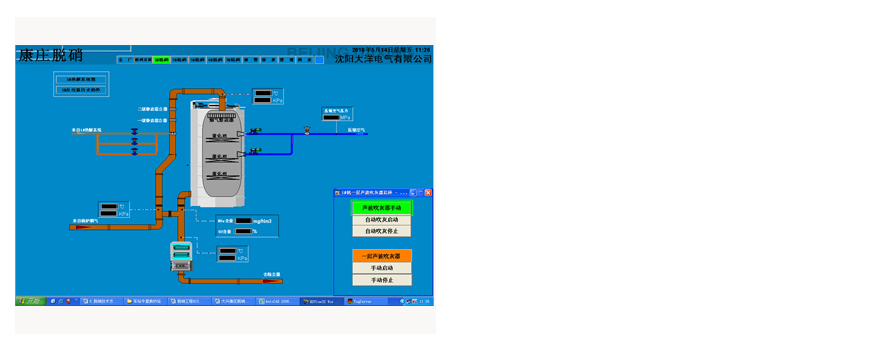

图3 反应器系统

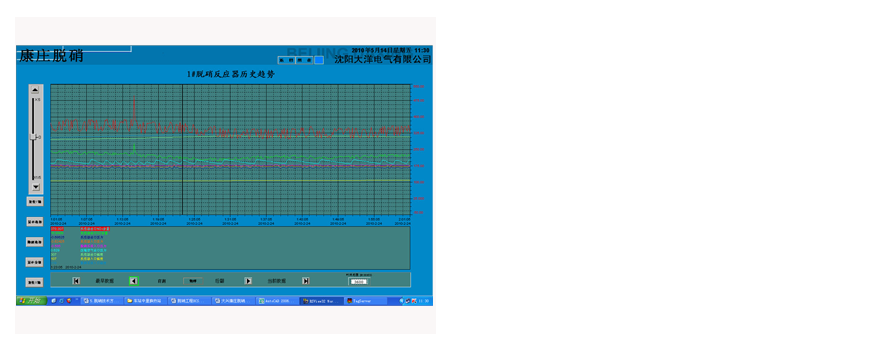

图4 历史趋势

1 概述

输煤是热源厂生产的第一个重要环节,输煤系统的好坏直接影响到热源厂的正常运行。输煤系统具有线路长、设备多的特点,造成了系统I/O点分散程度大,控制相对复杂。

2 输煤控制系统

2.1 输煤系统工艺流程

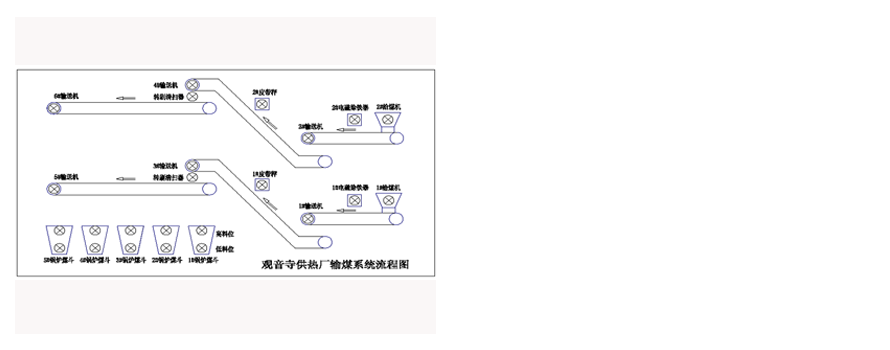

输煤生产过程连续性很强,工艺流程见图1。

图1 输煤系统工艺流程

2.2 输煤控制系统组成

控制方式有自动控制、机旁控制两种方式。其中,自动控制的功能是按工艺要求完成整个系统的联锁控制;机旁控制为单机操作方式,仅在调试和设备检修时使用。各输送设备电动机均可在上位机和就地机旁箱手动操作,并采用现场优先的原则。

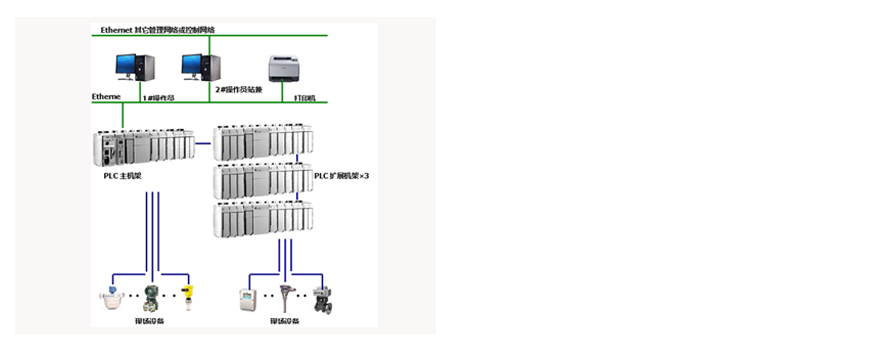

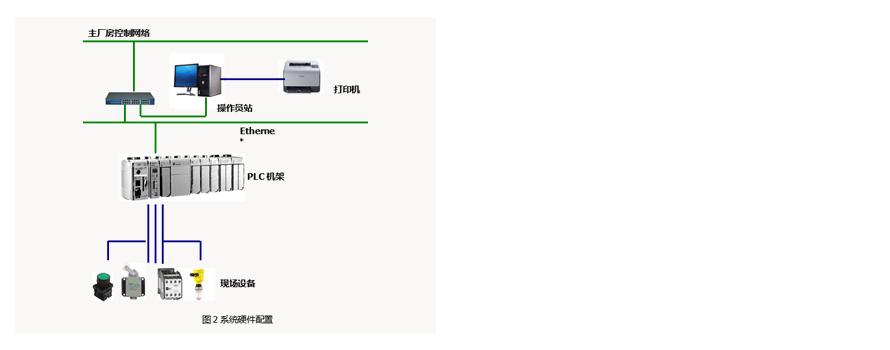

2.3 系统硬件配置

系统硬件结构如图2所示。

硬件环境:操作员站采用戴尔工控PC机,主频双核2.0G,2G内存,160G硬盘,22寸宽屏显示器。输煤控制系统采用技术先进的美国 CompactLogix控制平台,其特点为无缝连接、快速传输、可组态、工业化、集成化、结构紧凑。通过以太网+光电转换器+光纤方式与主控室连接,实 现集中监控。

2.4 控制功能

2.4.1 远程监控

对生产过程相关静态或动态数据,由主控室集中操作,集中监控。运输设备既可以在自动控制方式下实现任意组合联锁,也可以在手动方式下独立操作控制,主控室PC监控机同样具有此功能且互为热备。

2.4.2 联锁控制

系统设备运行状态、位置等所有相关信息(如:煤仓料位等),都可通过自动化网络自动识别,并将联锁信息传递至电气系统,实现设备联锁控制。

2.4.3 参数调整

主要工艺参数变化趋势可根据生产条件自动调节和整定,以满足控制要求。

2.4.4 故障诊断与报警处理

系统硬件、应用软件,以及网络软件都具有强大的故障自诊断报警功能。当某设备运行故障或某参数异常时,控制中心监控画面立即报警闪烁,操作人员即可根据报警点分析和维护。自动模式时,系统还可在线分析报警设备,自动处理故障,并上位机显示。

2.4.5 权限管理

网络系统设置了操作人员或系统管理员在不同的安全应用层操作权限和管理权限,进入网络时,必须登录, 从而保证系统安全正常运行,防止越权。

2.4.6 网络配置

通过网络配置实现主控站与远程站之间信息通讯,多界面显示现场设备信息,随时数据查询或打印。

2.5 软件设计

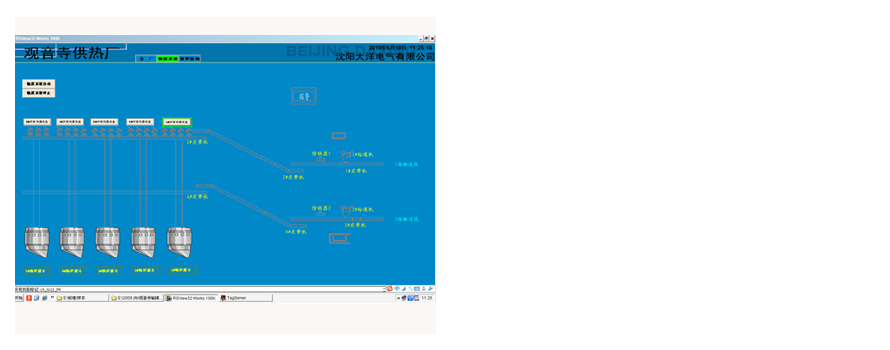

上位机监控编程软件采用RSView32,下位机控制编程软件采用RSLogix5000。

1.RSLogix5000RSLogix5000作为控制软件,与现场智能仪表共同完成数据监测层、数据处理层的工作。具有通用的用户界面和特性设置;灵活、易操作的编程器;通用的梯形图指令集;I/O组态;可靠的通讯功能。

2.RSView32RSView32作为监控软件,用于监视和控制自动化设备和过程,实现流程图与棒形图、实时趋势图等动态数据交换、过程显示和 操作控制。该监控软件采用开放性技术,集成组件式人机接口,可与其它软件交替使用,支持OPC(目标嵌入与连接)标准,支持多种标准图形格式。子界面有受 煤流程操作,堆煤流程操作,上槽流程操作,备煤流程操作,除尘流程操作等画面。

3.RSLinx通讯软件RSLinx是完整的32位通讯卡,可与RSLogix5000、 RSView32兼容,能够监控计算机设定多个独立的参数,提供现场数据到DDE(动态数据交换)客户应用。

现场数据源的采集有三种方式:RSView变量表达式、PLC内存数据、DDE方式获取其它应用程序的数据。其中,PLC内存数据、DDE数据可直接控制画面显示和操作,DDE方式交换数据时,RSView32既可作为Client客户端,也可以作Server服务端。

图3 工艺系统界面

3 运行总结

自2009年项目投入运行至今,计算机控制系统运行稳定、可靠,故障率低。该系统维护简单、操作方便,为热源厂的安全稳定生产提供了可靠保障。